Unidades de Gaseificação:- Comercializamos, instalamos e operamos Sistemas de Gaseificação de Resíduos e Biomassas.

O processo de gaseificação de nossos sistemas ocorre através de Pirólise Anaeróbica de alta eficiência.

Os benefícios do processo podem ser considerados não só como a geração de energia térmica ou elétrica, mas também como a solução para o descarte do resíduo envolvido.

Possuímos tecnologia para gaseificar resíduos com até 70% de umidade, sem necessidade de secagem prévia.

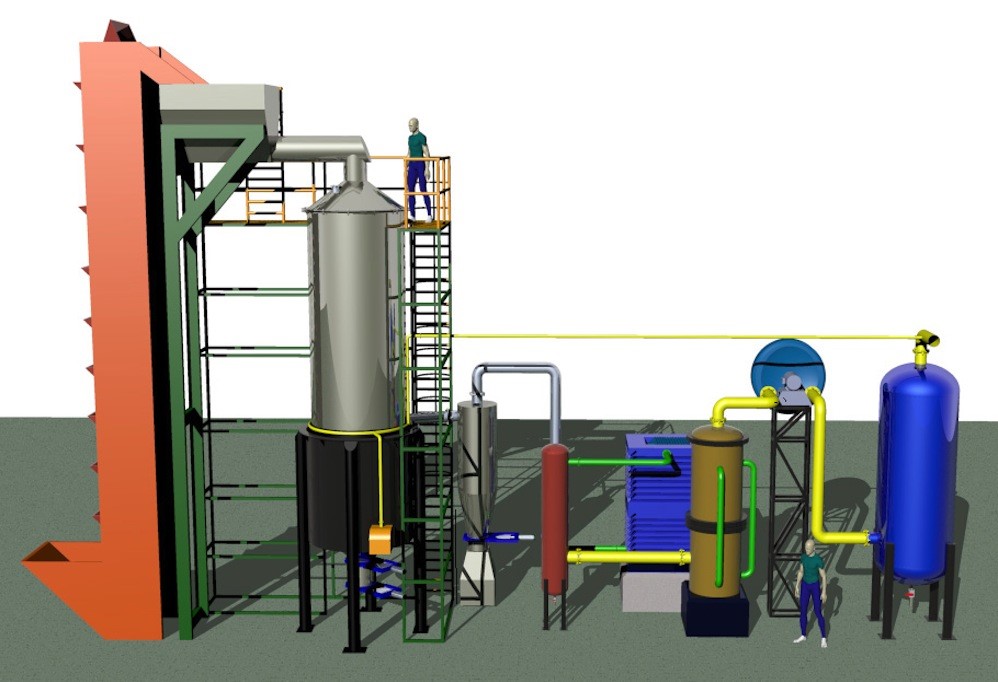

O sistema de gaseificação está baseado em reatores modulares de pirólise, abrangendo capacidades a partir de 250 Kg/h e praticamente sem limite superior, já que os reatores centrais do processo estão padronizados e podem ser multiplicados para alcançar a capacidade desejada.

A preparação do resíduo e o tratamento do gás são sistemas unificados e não acompanham a modulação da unidade gaseificadora.

Um sistema de gaseificação completo consiste em um sistema de preparação de resíduo, unidades de gaseificação com sistema de alimentação dedicado, um sistema de tratamento do gás produzido e um sistema de conversão de energia. Basicamente é composto por diversos equipamentos, elementos de medição de variáveis físicas, lógica de funcionamento automático através de um CLP (Controlador Lógico Programável), tubulação de interligação, cabos de conexões elétricas, de comando e de dados.

Os seguintes resíduos podem ser processados:

– Resíduos Sólidos Urbanos (RSU)

– Combustível Derivado de Resíduo (CDR)

– Resíduos Hospitalares

– Carvão

– Resíduos Agrícolas

– Resíduos Animais

– Lascas de Madeira

– Bagaço de Cana

– Pneus

– Lodo de Esgoto

– Biossólidos em geral

– Biomassas sem exceção

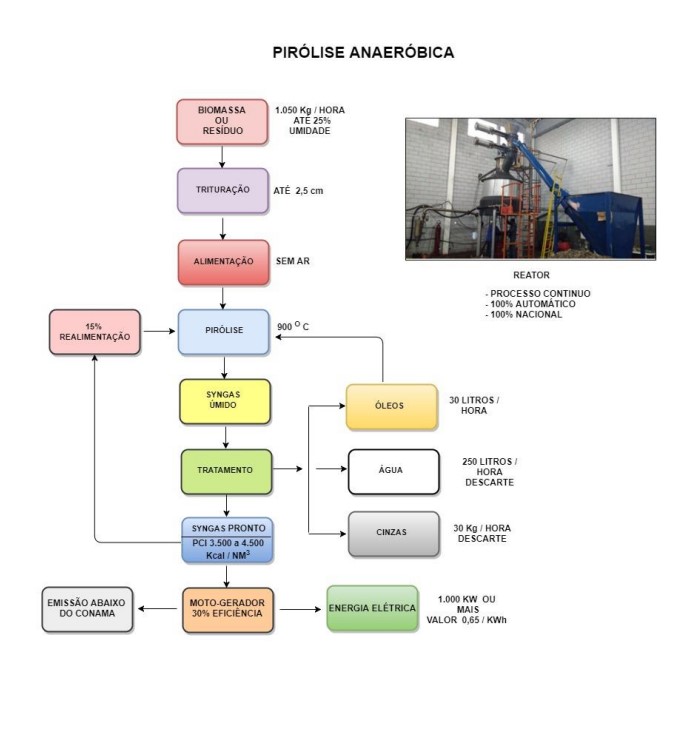

SÍNTESE DO PROCESSO ADOTADO

O processo de pirólise anaeróbica difere totalmente da incineração usual, ou tecnologias de queima em massa.

A combustão precisa de oxigênio, sendo que no processo de pirólise anaeróbica, o ar não é admitido e desta forma não há combustão.

Na solução tecnológica adotada, a temperatura é mantida entre 800º C e 900º C para que a matéria se volatilize formando assim o “syngas”, que é um combustível com alto poder calorífico (cerca de metade do gás natural, por metro cúbico normal) e baixo impacto ambiental (contém principalmente hidrogênio).

Há baixíssima produção de óleos (que são reaproveitados na pirólise), e a cinza restante não ultrapassa 1%, em massa, do material sólido volátil processado (à qual é somado o conteúdo de material sólido inerte admitido, o qual é expelido junto às cinzas).

O processo é contínuo e totalmente automatizado.

FASES DO PROCESSO

3.1 Preparação do Resíduo

Nessa etapa o resíduo ou a biomassa serão triturados de forma a apresentarem a granulometria adequada para serem introduzidos no reator de pirólise (o ideal é 2,5 cm). Esse subsistema consiste basicamente em uma tremonha de alimentação, um triturador, esteiras transportadoras (essas últimas deverão ser adequadas ao tipo de resíduo envolvido no processo). Uma das esteiras transportadoras pode ser magnética, de modo a retirar partículas metálicas ferrosas.

3.2 Alimentação

Esse subsistema tem por função introduzir no reator o resíduo já preparado. Seus principais componentes são: outra tremonha de alimentação, um elevador vertical de caneca e um transportador horizontal.

3.3 Pirólise / Gaseificação

Os resíduos ou biomassas são introduzidos em um reator, onde o ar não é admitido, e a temperatura é mantida entre 800ºC e 900ºC. Nestas condições, as cadeias de carbono se rompem, formando o “syngas” e água vaporizada. O processo de pirólise é exotérmico, portanto, não precisa de combustível externo para ser mantido em funcionamento, após a reação estabelecida. O combustível somente é necessário para manter a temperatura desejada para produção do “syngas” e para evaporação da umidade contida nos resíduos ou biomassa.

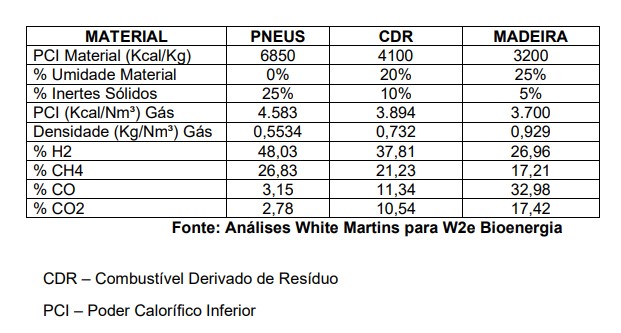

Após estabilizado o processo é necessário retornar ao reator entre 10% e 20% do “syngas” produzido para auto-alimentação do processo de pirólise, dependendo do teor de umidade do resíduo ou biomassa. Os principais componentes do “Syngas” são H2, CH4, CO e CO2. O PCI do mesmo atinge entre 3.500 e 4.500 Kcal / Nm³, suficiente para acionar motogeradores.

Segue-se a composição típica do “syngas”, para alguns tipos de materiais pirolisados:

3.4 Tratamento de Gás

O “gás de síntese” produzido pelo reator de pirólise deve ser purificado, pela remoção de umidade, óleos e partículas sólidas. Isso acontece em um processo de condensação em vários estágios, que usa um equipamento projetado especificamente para isso. O processo de limpeza opera algumas fases contra a corrente e outras fases em favor do fluxo de gás. Os óleos e água recuperados são separados por diferenças de densidade, e os óleos são enviados de volta para o reator de pirólise, porque eles têm poder calorífico elevado, e são voláteis. A água restante é filtrada e enviada para eliminação adequada ou reutilização. A quantidade de água a ser descartada ou reciclada corresponde ao percentual de umidade existente nos resíduos ou na biomassa. Como exemplo, se a umidade for 30% do peso dos resíduos, então, para cada tonelada processada, 300 litros de água resultarão para uso ou eliminação.

3.5 Geração de Energia

Nesta última fase, o “syngas” é usado como combustível, para alimentar um moto gerador, ou um queimador que será usado como fonte térmica em diversas aplicações possíveis. O “syngas” tem o poder calorífico que varia de 3.500 a 4.500 Kcal / Nm³. Esse poder calorífico é o suficiente para mover motores de combustão no Ciclo Otto, originalmente desenvolvidos para mover a gás natural.

Alguns fabricantes de motores já realizaram adaptações para recebimento do “syngas”. O “syngas” também pode substituir o gás natural em fornos industriais, e outras aplicações térmicas. Os mesmos queimadores que usam o gás natural, podem ser regulados para o recebimento do “syngas”